中科数控作为高档数控国家工程研究中心的产业化实体,涵盖数控系统业务、自动化装备业务、数字化车间业务等业务群,通过软硬件的协同创新,致力于为高端制造业提供高精度、高适配性的“数智制造整体解决方案”。覆盖订单生成、程序设计、制造加工、成品检测、过程监控等整个生产流程,包括机床数字化/绿色化管理系统、CAD/CAM/CNC一体化解决方案、机床状态监控/远程诊断系统、高精度自动化3D测量系统等功能模块,可满足设备、产线、车间、工厂等全层级智能化需求。

目前,该方案已广泛应用于航空航天、汽车制造等重点领域。

实现与ERP、PDM等系统互联互通及互操作,完成订单的自动拆解与车间任务自动完成。

实现生产齐套准备、调度排产、产线指令下达、任务执行地、完工反馈等。

实现粗加、精加、检测、打标、物流、仓储等自动化控制。

实现对机床、机器人等设备NC加工程序自动调用、远程启动、自动加工、能源管控等。

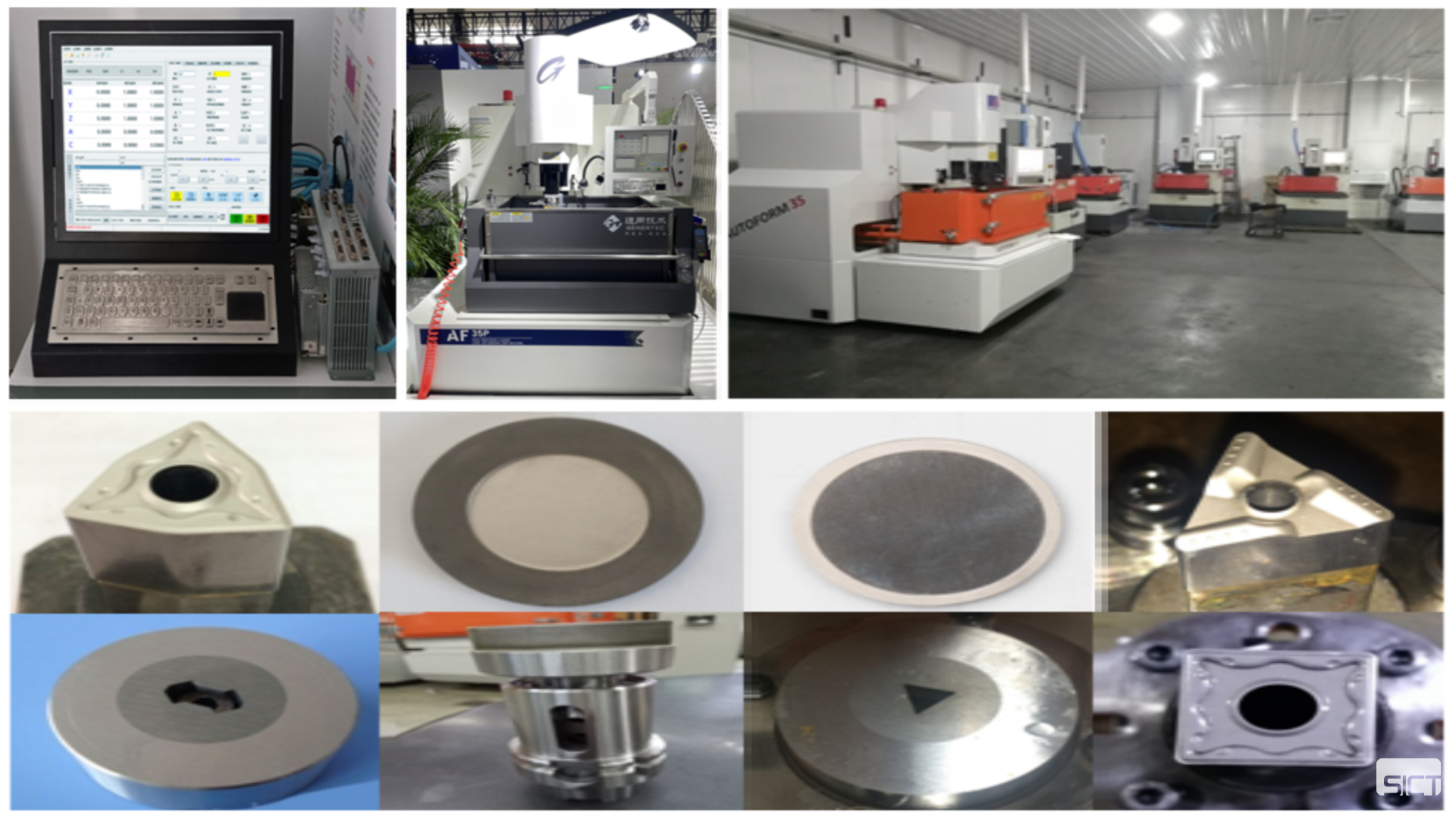

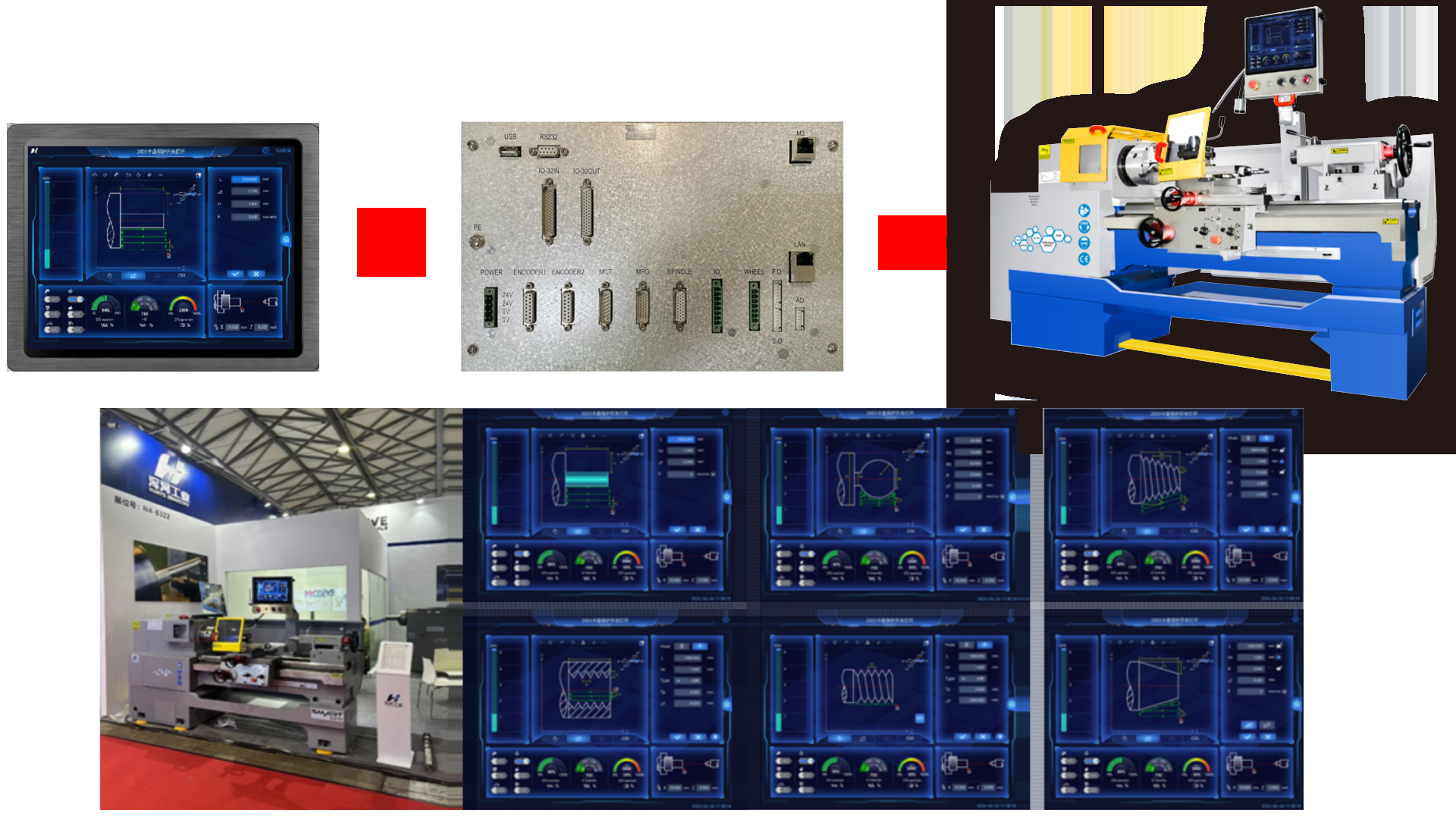

主要包括GJ600智能型、GJ400高性能型、GJ300专用型,以及面向出口市场的NC系列产品,为航空航天、汽车制造等领域关重零件的加工制造提供成套解决方案,并实现批量出口。

GJS系列交流伺服驱动器功率范围覆盖0.8Kw~11.5Kw,包括200V级及400V级以及全国产系列;GJM系列伺服电机采用一体化设计,可根据客户需要开展定制化开发服务,满足特殊行业应用要求。产品广泛应用于数控机床、军工、防爆、机械、工业机器人和自动化生产线等领域。

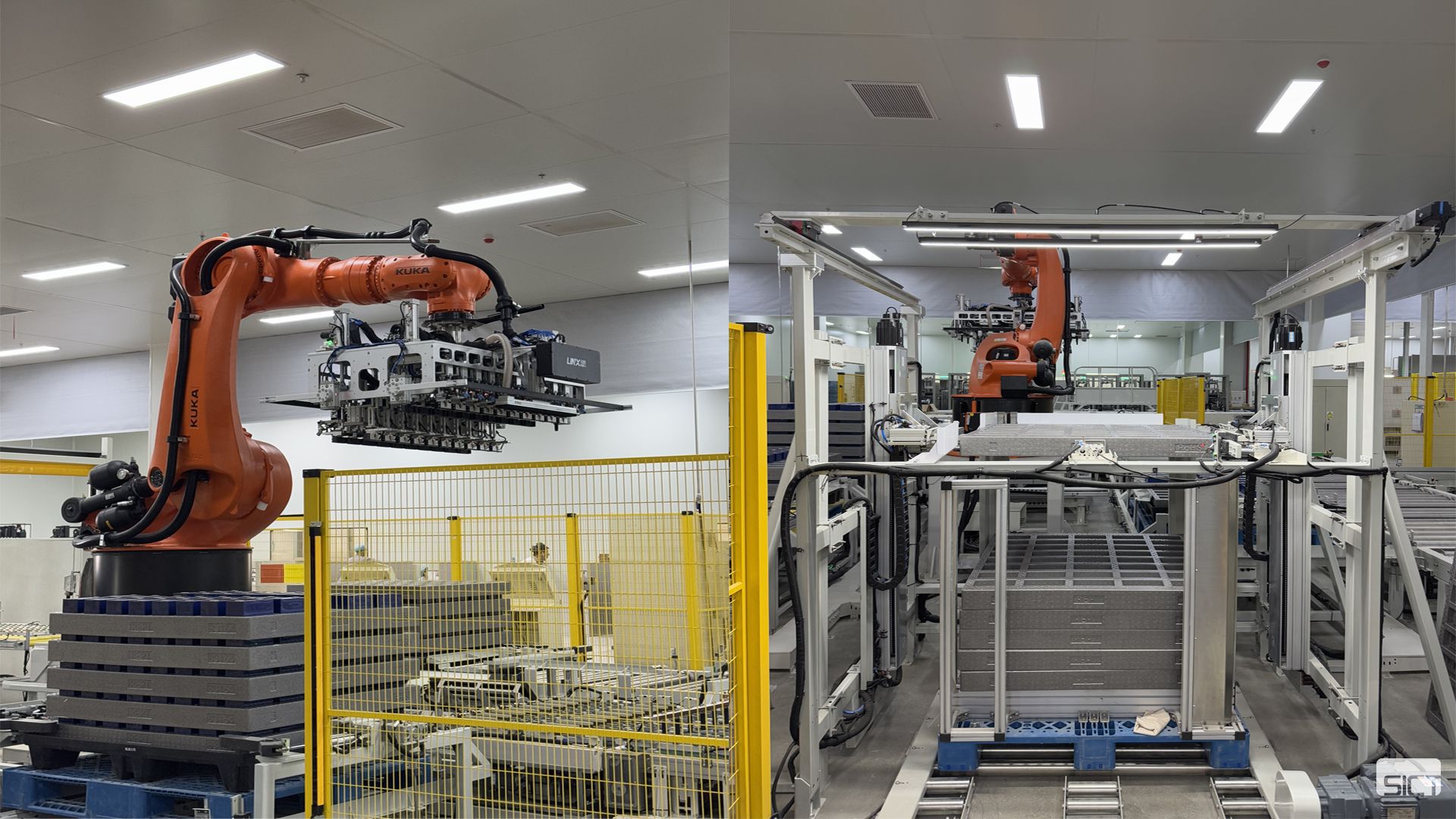

以中科数控开放式机器人控制系统为基础,提供定制化的产线装配解决方案。形成了面向新能源、航空航天、机械加工等领域的智能上下料、料库系统、输送线、机器视觉等机电信息一体化产品。

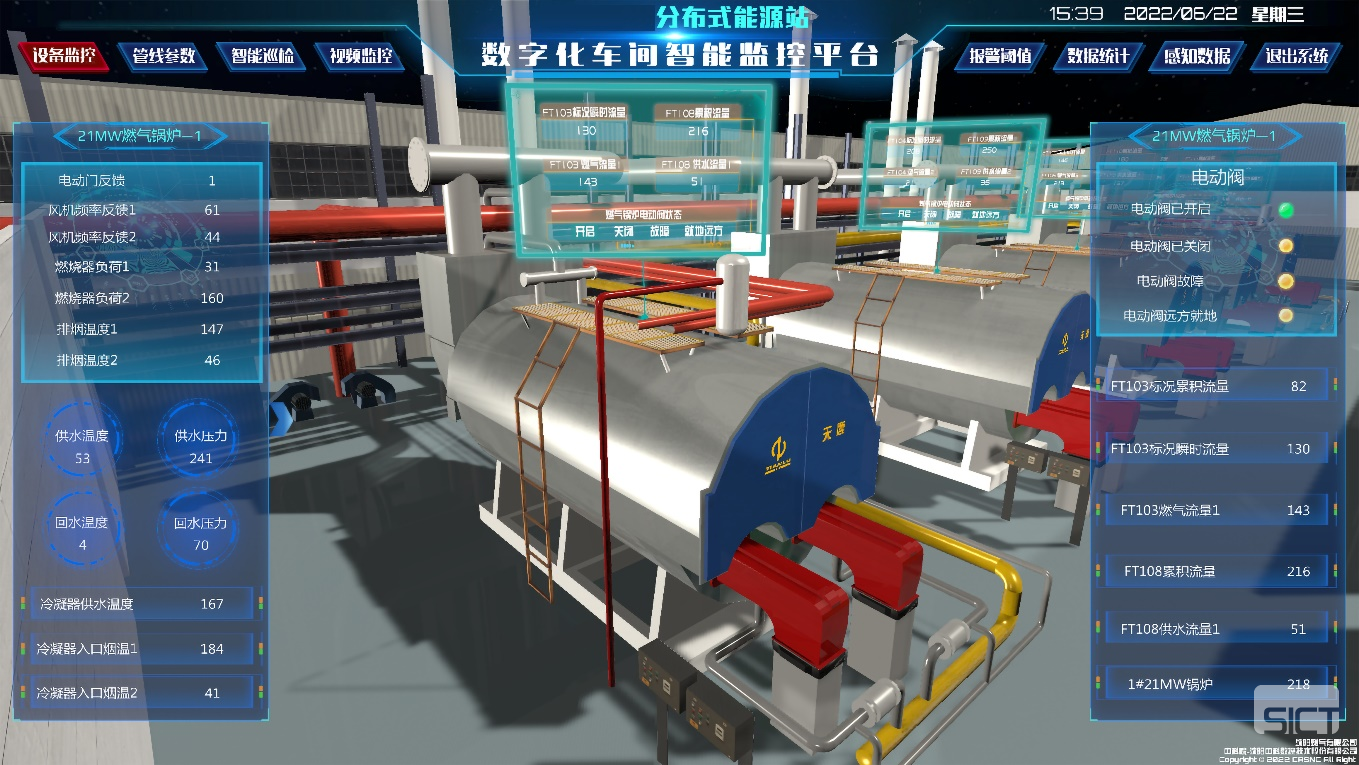

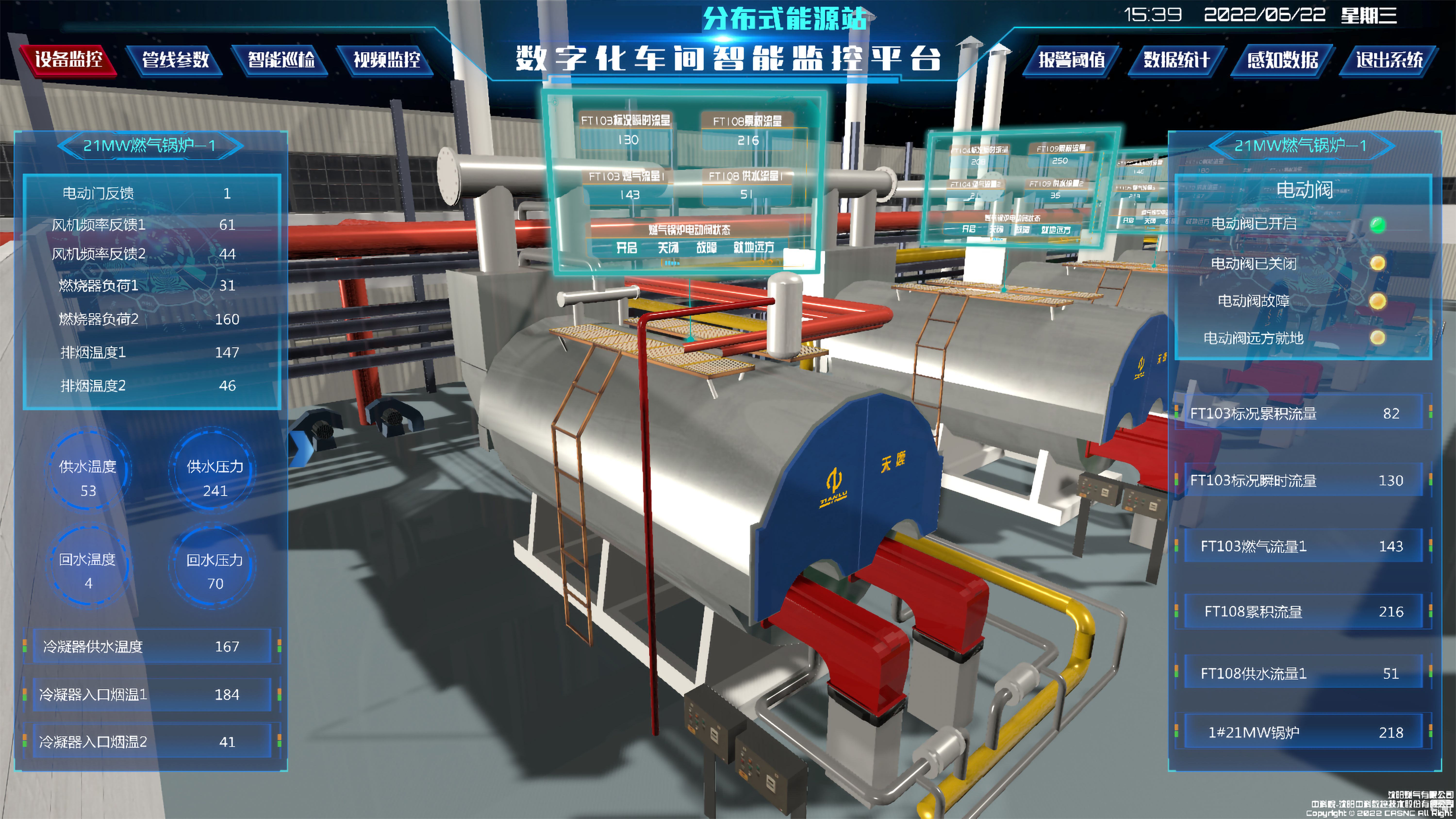

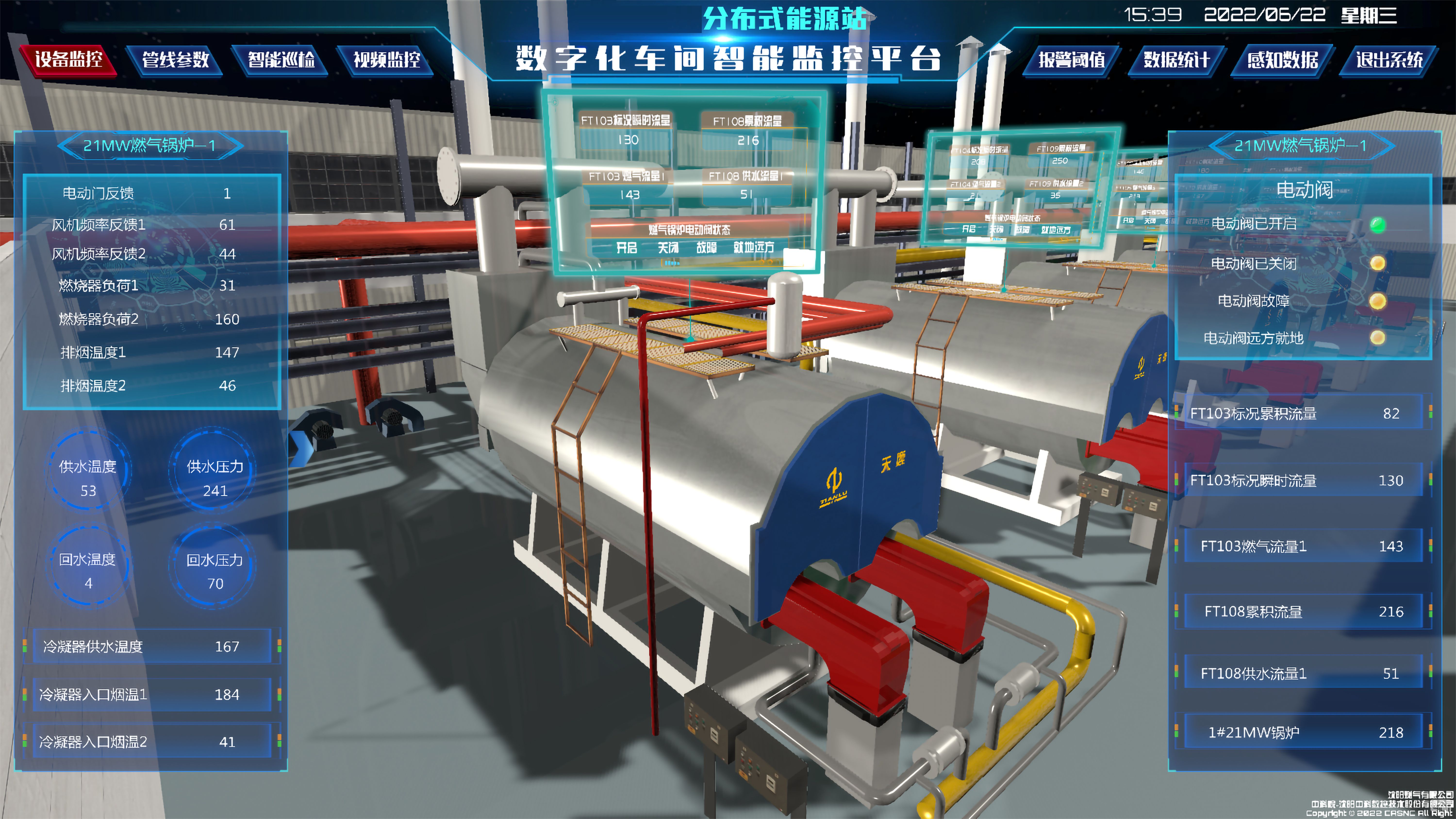

面向工业母机的数字化车间智能管控平台工业软件,实现多种设备的互联互通与互操作,广泛应用于航空航天、汽车制造等行业的机加、铸造、热表处理等工业母机重点领域数字化车间建设与智能化升级,显著实现提质增效。

数控系统主要包括GJ600智能型、GJ400高性能型、GJ300专用型,以及面向出口市场的系列产品,产品与五轴加工、复合加工、磨削加工、打磨加工及电加工等多种类数控机床进行批量配套应用,为航空航天、汽车制造等领域关重零件的加工制造提供成套解决方案,并实现批量出口。

中科数控长期从事数控系统及智能制造核心产品的研究、开发及产业化工作,掌握龙门同步、RTCP、多通道及复合加工等航空领域所需关键技术,在中国数控技术的发展上创造了多个第一,打破了国外的技术封锁和垄断,为航空航天、汽车制造等领域关重零件的加工制造提供自主可控的高性能产品,荣获国家科技进步二等奖等多项奖励。

最多支持4通道,单通道最多控制轴数为16个,系统数最多控制轴为32个;单通道最多支持4个主轴,系统最多支持8个主轴和8组同步轴。

支持M3、 EtherCAT、NC-LINK、SSB3等多种总线控制方式。

支持纳米级指令解析和插补运算。

支持RTCP、倾斜面加工、五轴手动进给、空间圆弧插补等。

支持2000段程序智能前瞻处理,通过程序压缩和轨迹优化算法,提高加工速度和精度。

比对刀具使用记录与预设刀具寿命,得出刀具剩寿命,实现精准的提前寿命警告,并自动换刀。

主轴适配伺服主轴均可实现CS轴快速切换、高速刚性攻丝和攻丝回退;具有复合加工功能和多边形加工功能,支持极坐标插补、圆柱插补。

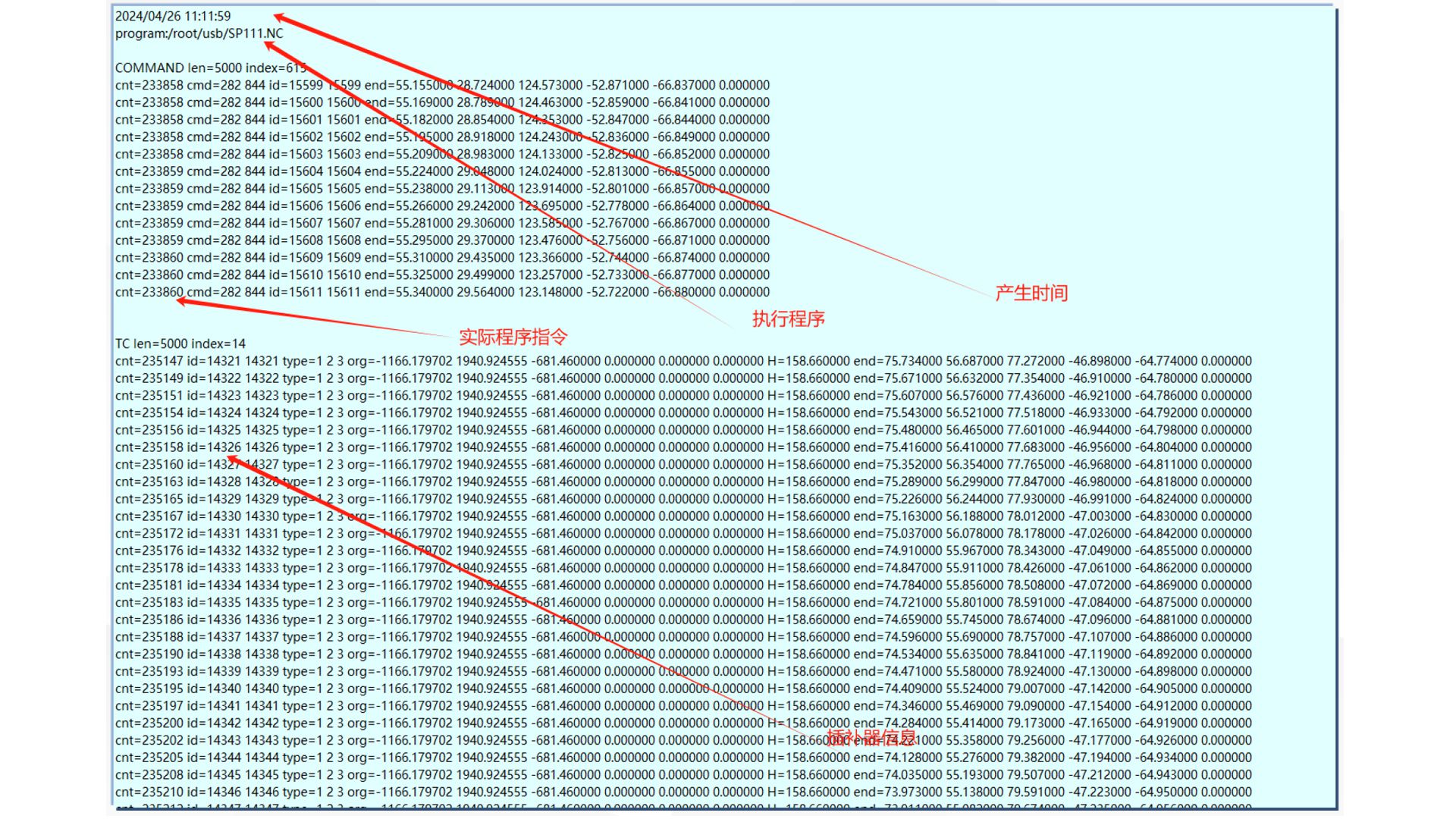

具备系统状态、 机床状态的监控功能,各轴数据、报警信息加工日志的记录功能,语法检查、轨迹预览等功能,方便程序的校验、故障的诊断和维修。

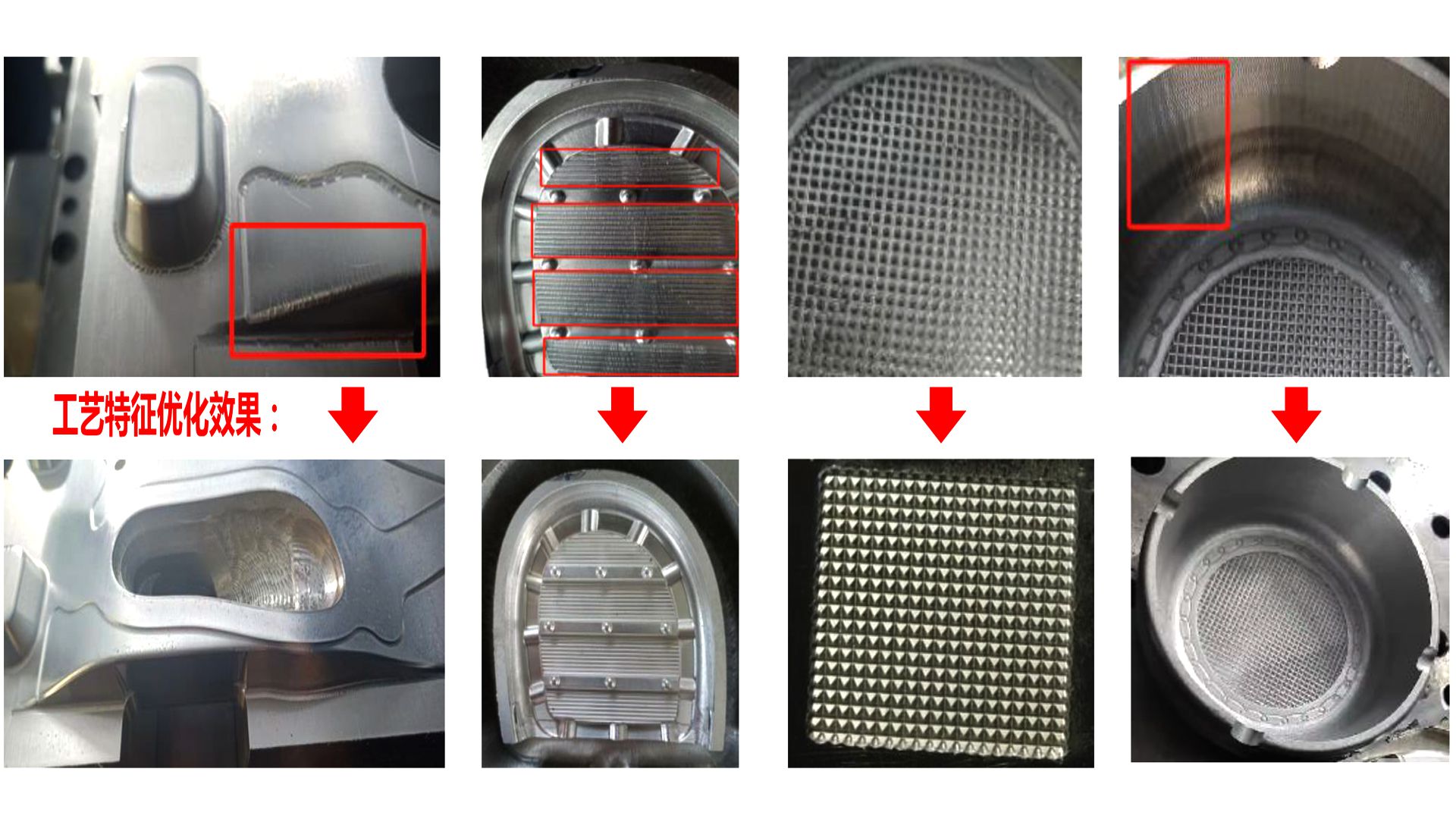

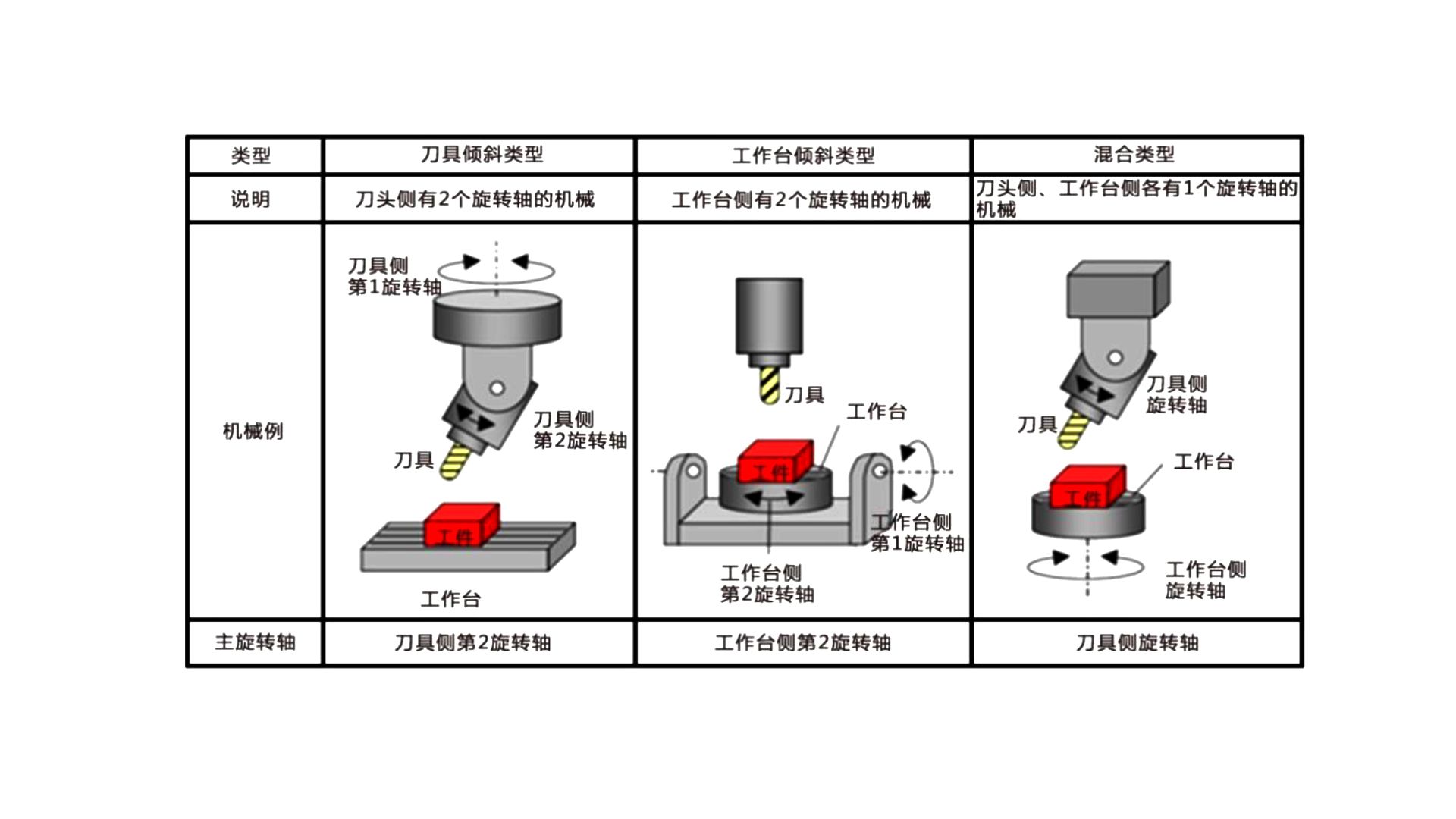

针对五轴高档数控机床的配套要求,通过开发支持正交与非正交双摆头、双转台、摆头加转台等多种结构五轴机床运动学算法库,研发动态高效的五轴工艺循环指令、机床误差智能补偿、进给率自适应及故障诊断等核心功能,进一步完善五轴控制功能,提高五轴加工效率,优化五轴动态控制精度;同时,通过解决数字孪生及虚拟现实加工仿真、智能装备协调控制等关键技术,研制数控技术与新一代人工智能融合的边缘智能单元,形成云边端协同应用方案,实现高速加工中的五轴路径优化、刀具寿命管理与预测性维护、应用时延与系统吞吐率调配等,满足航空航天等重点领域对国产五轴高档数控系统的应用需求。中科高档数控系统配套双转台五轴加工中心、双摆头龙门加工中心、立/卧式五轴复合加工中心等机床,长期应用在航空航天等重点领域生产一线,批量加工其典型工件,如叶轮、箱体、导喷零件的。

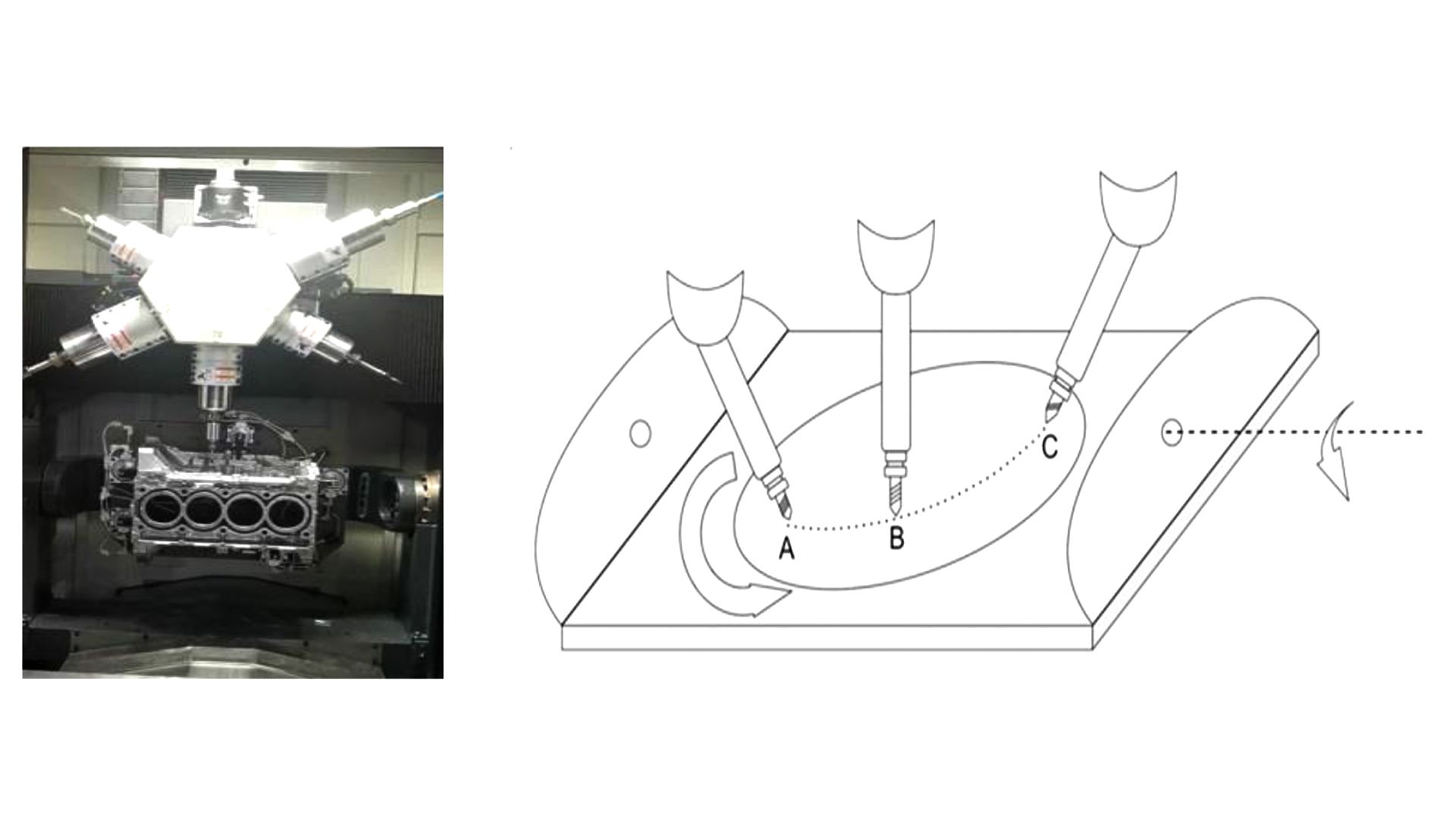

面向压铸铝加工行业,系统将机器人控制与数控技术深度融合,突破了远程示教的空间圆弧插补技术以及6轴联动的RTCP技术,满足新能源汽车行业关键零部件去毛刺等加工工艺新需求,如加工路径高精度控制及多工序符合集成等,可大幅提高工件表面质量及整体加工效率。系统批量配套六轴去毛刺打磨机床,加工如发动机和变速箱缸体、缸盖等,在6轴空间圆弧插补方面形成技术优势,去毛刺率高于同类产品,目前应用在比亚迪、长城汽车等,并出口美国。

系统具有多轴多通道控制功能及复合加工工艺,支持4通道,每通道最多控制16个进给轴及4个主轴,可实现工件一次装卡的车、铣、钻、镗、磨等多工艺复合加工。采用CS轴高速转换策略,转换完成时间仅用0.4s,应用主轴同期控制,可进行双主轴高速对接。同时采用高速平滑、倾斜轴、斜面加工及断刀检测等优势控制技术,可使复合加工具备更高的加工效率及加工安全保障,形成面向多任务复合加工的整体解决方案。结合公用轴释放及获得、动态建立轴耦合及解除耦合、通道间协同控制等功能,形成开放、灵活的应用方式,可支持多种结构复合机床的应用配套,如多通道多轴复合加工中心、五轴车铣复合加工中心及刀塔结构车铣复合加工中心等,实现复杂结构工件,如叶片、联轴节、航空插头等的高精高速加工。

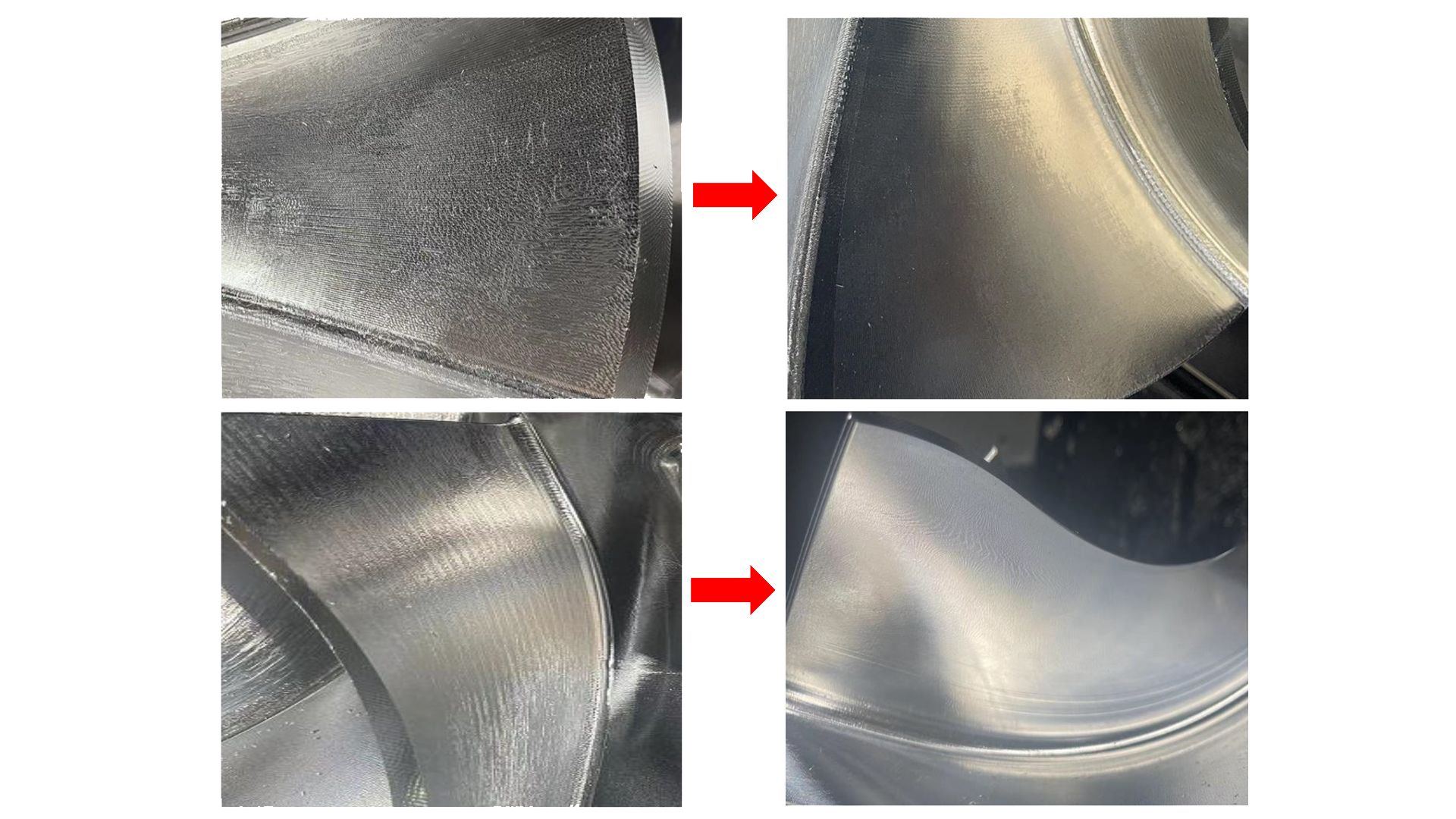

在模具高速雕铣领域,开发了模具雕铣专有的控制功能和工艺指令,如高速平滑控制、随动误差补偿、高速高精性能参数组、一键快捷操作等,研制高速雕铣用数控系统产品,可进行7m/min模具高速加工,有效提高注塑模具加工效率及表面质量,满足了用户个性化需求,产品在模具高速雕铣加工领域形成批量配套应用。

系统配套凸轮磨数控机床,实现大型凸轮与曲轴高精度低损伤磨削精加工,精度可达0.003mm。通过凸轮轴极坐标程序自动生成、工件位向检测、轮廓插补适配等技术优势,解决了凸轮加工编程难、人工调整工件装卡位置失误率高、工件轮廓精度难以保证等加工难题,使加工辅助时间缩短70%。同时通过高速程序预处理、随动误差补偿、螺旋进刀等关键技术,使C轴加工转数提高至40r/min,在实现凸轮轴轮廓精度0.003mm的高精度低损伤磨削的前提下,将凸轮工件精磨时长从4分38秒降低至1分30秒。

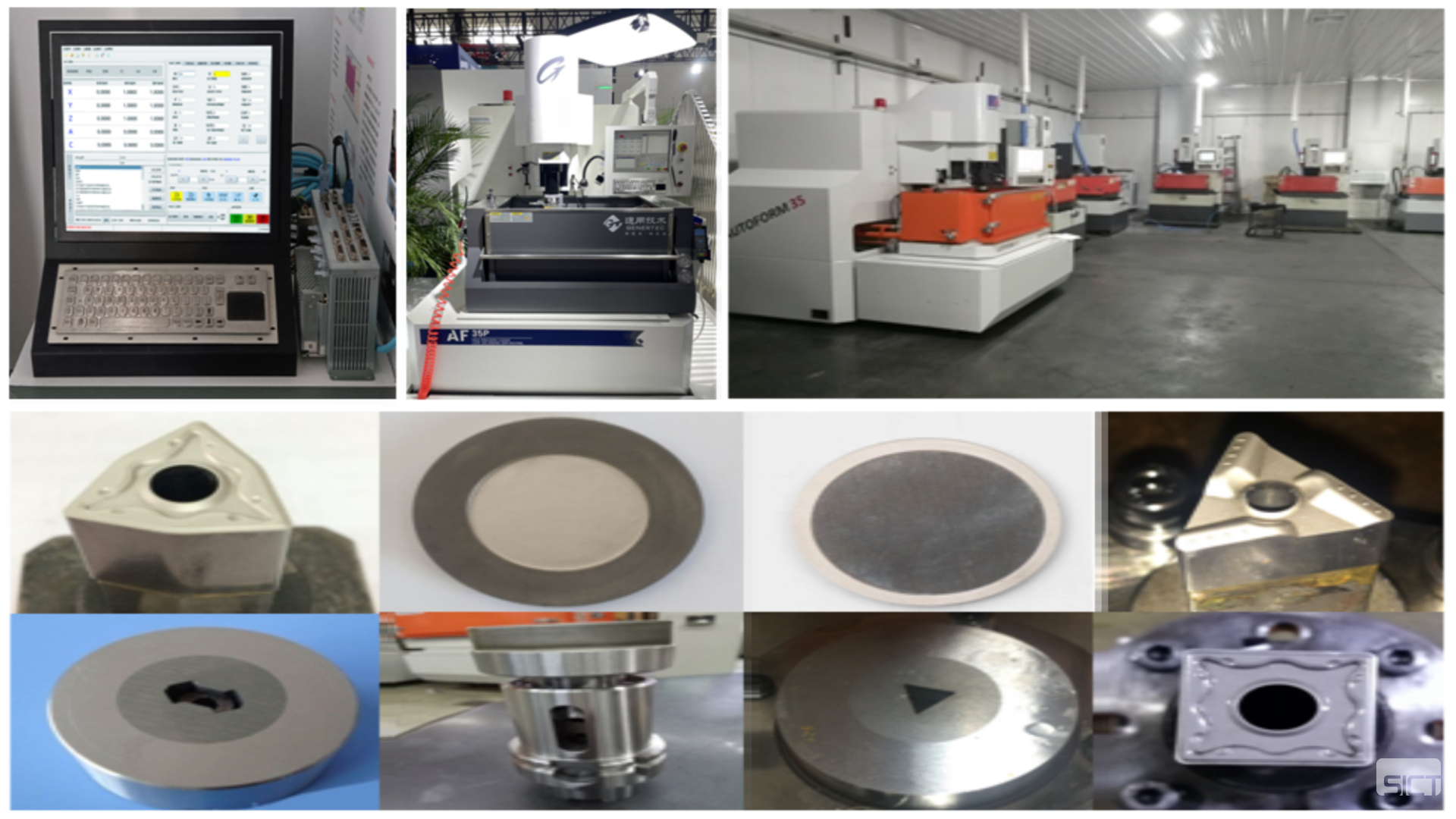

系统配套电加工机床,利用工具电极和工件电极间的瞬时火花放电所产生的高温来熔蚀材料,适合于机械加工难以胜任的高硬度、高强度、高熔点、高韧性、高脆性材料的加工,并可完成精密、复杂形状的加工,在航空航天、汽车制造领域有着广泛的应用。电加工用五轴联动数控系统将五轴联动、高速高精等核心控制技术与电火花成形加工工艺技术进行深度融合,突破了面向难加工材料的电加工工艺与控制,并具有专家工艺数控库,实现了高温合金航空发动机涡轮盘等航空航天领域典型零件的高效精密加工,加工质量、综合效率、电极损耗等相关指标与+GF、沙迪克等国际领先数控产品相当,满足重点用户企业的加工需求,解决了典型领域关重件加工的“卡脖子”问题。

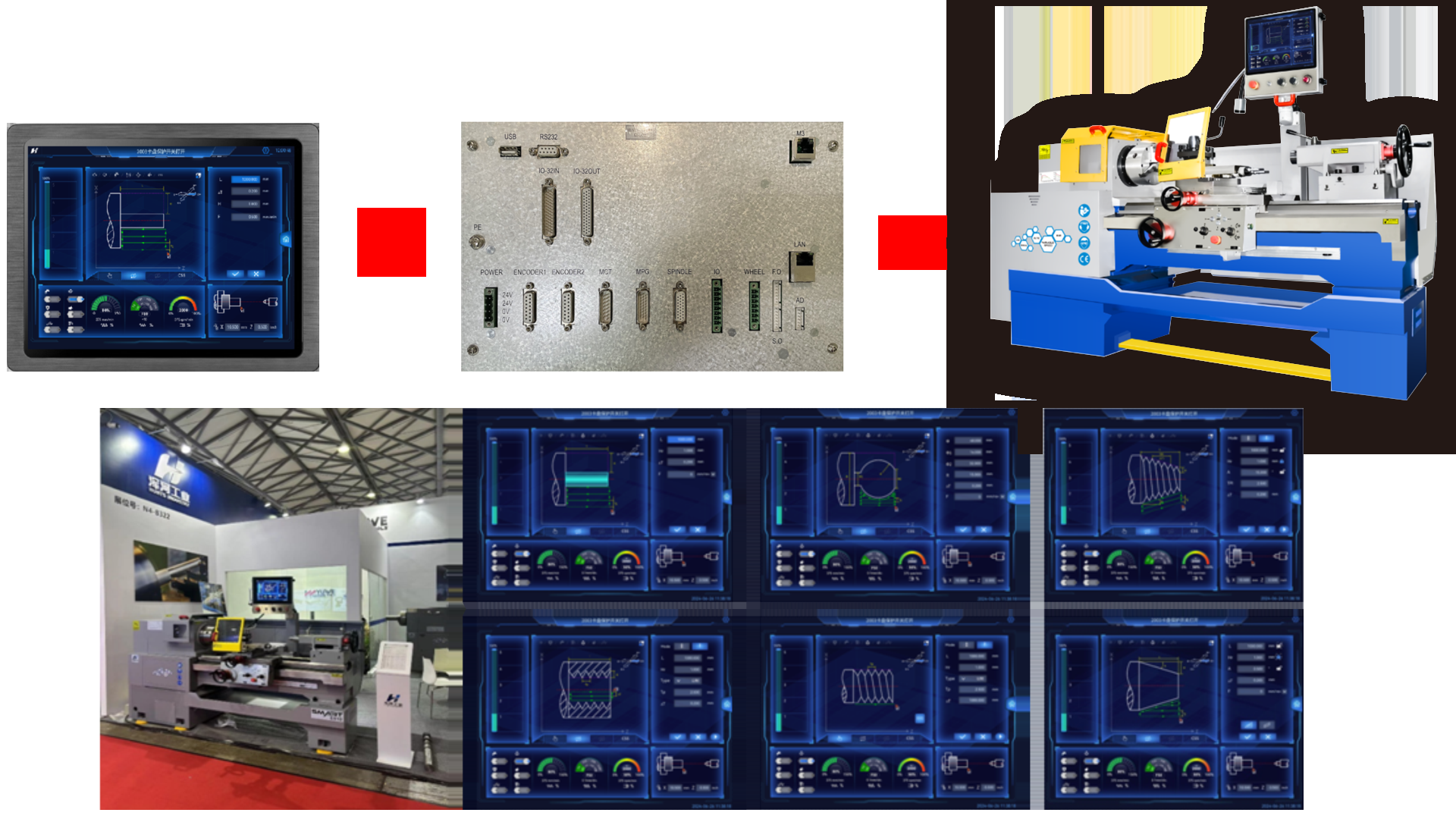

在专用数控车床方面,开发了智能编程数控系统,采用图形化对话式编程,工艺参数录入直观方便;支持多种车削工艺,并可进行工艺组合,内置工艺参数库,支持在线仿真,支持管螺纹加工工艺,具备螺纹修复功能;支持双手轮控制,兼容普车应用模式,兼顾批量加工与多品种工件加工的不同应用需求,大大提高了数控设备的易用性。目前该产品已远销加拿大、土耳其、西班牙、德国、南非、波兰、阿联酋、乌拉圭等多个国家。

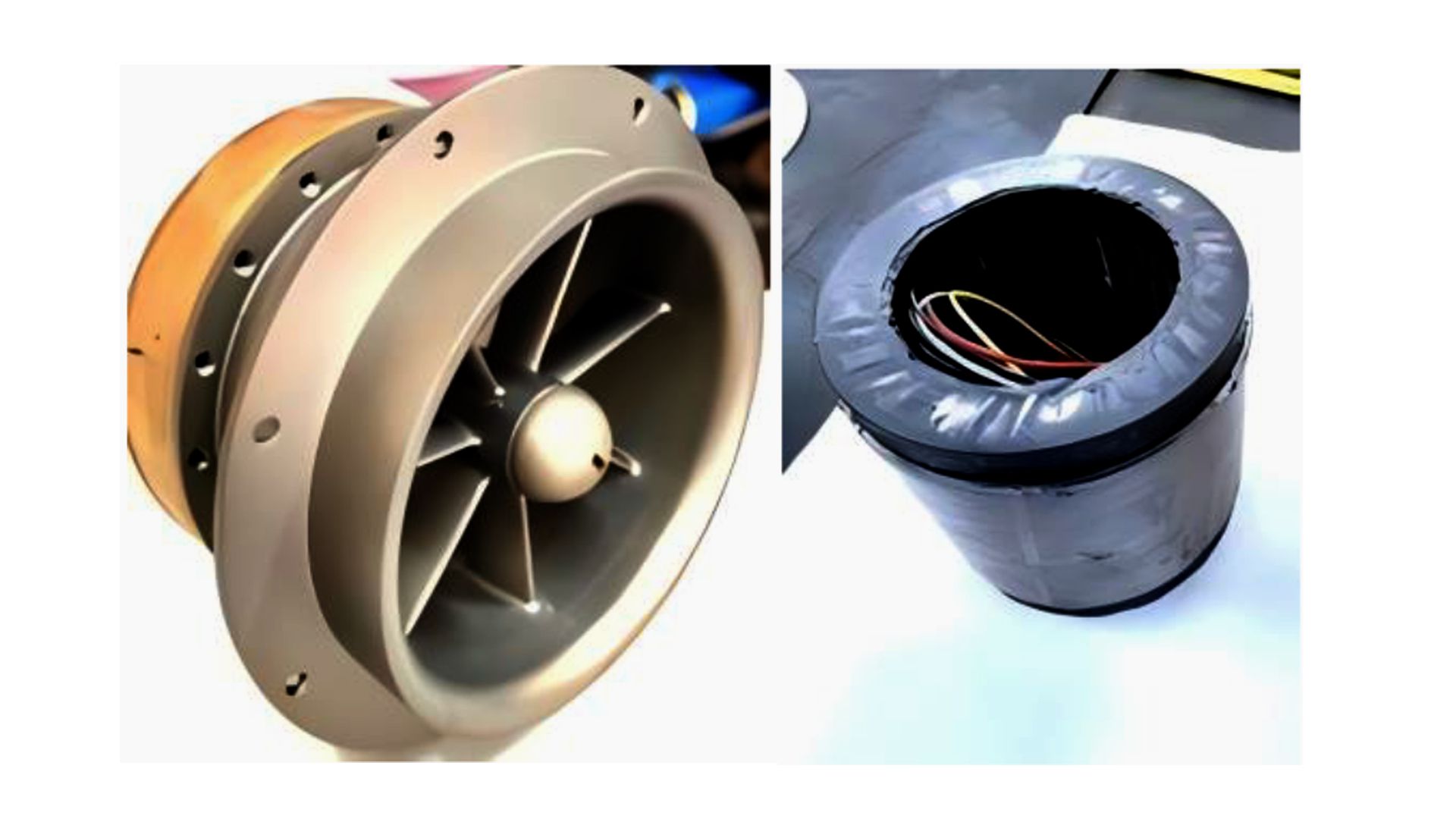

伺服驱动单元产品包括通用型伺服驱动器、总线型伺服驱动器、全国产化伺服驱动器,以及通用型伺服电机、防爆电机、水下电机等专用型伺服电机,并可根据客户需要提供定制化开发服务。

产品广泛应用于数控机床、军工、防爆、工业机器人、机械手臂、纺织机械、包装机械、自动化生产线等领域。

GJS系列化交流伺服驱动器是本公司的核心技术产品之一 ,搭载高性能32位浮点电机控制与用处理器芯片,实现全数字控制。

采用高性能的电机控制算法,具备良好的鲁棒性和自适应能力。

产品采用耐温材料,采用高标准的永磁材料及耐温240°的电磁线,转子采用碳纤维灌封技术及防腐技术,满足特殊行业应用要求,可满足特殊行业标准。

GJM系列伺服电机采用一体化设计理念,通过优化气隙磁密波形抑制电机的齿槽转矩,采用独特非对称线圈绕制及镶嵌方法提高电机的效率,采用多场耦合的分析设计方法来提高电机的整体性能。

图片来自互联网

图片来自互联网

图片来自互联网

图片来自互联网

图片来自互联网

图片来自互联网

图片来自互联网

图片来自互联网

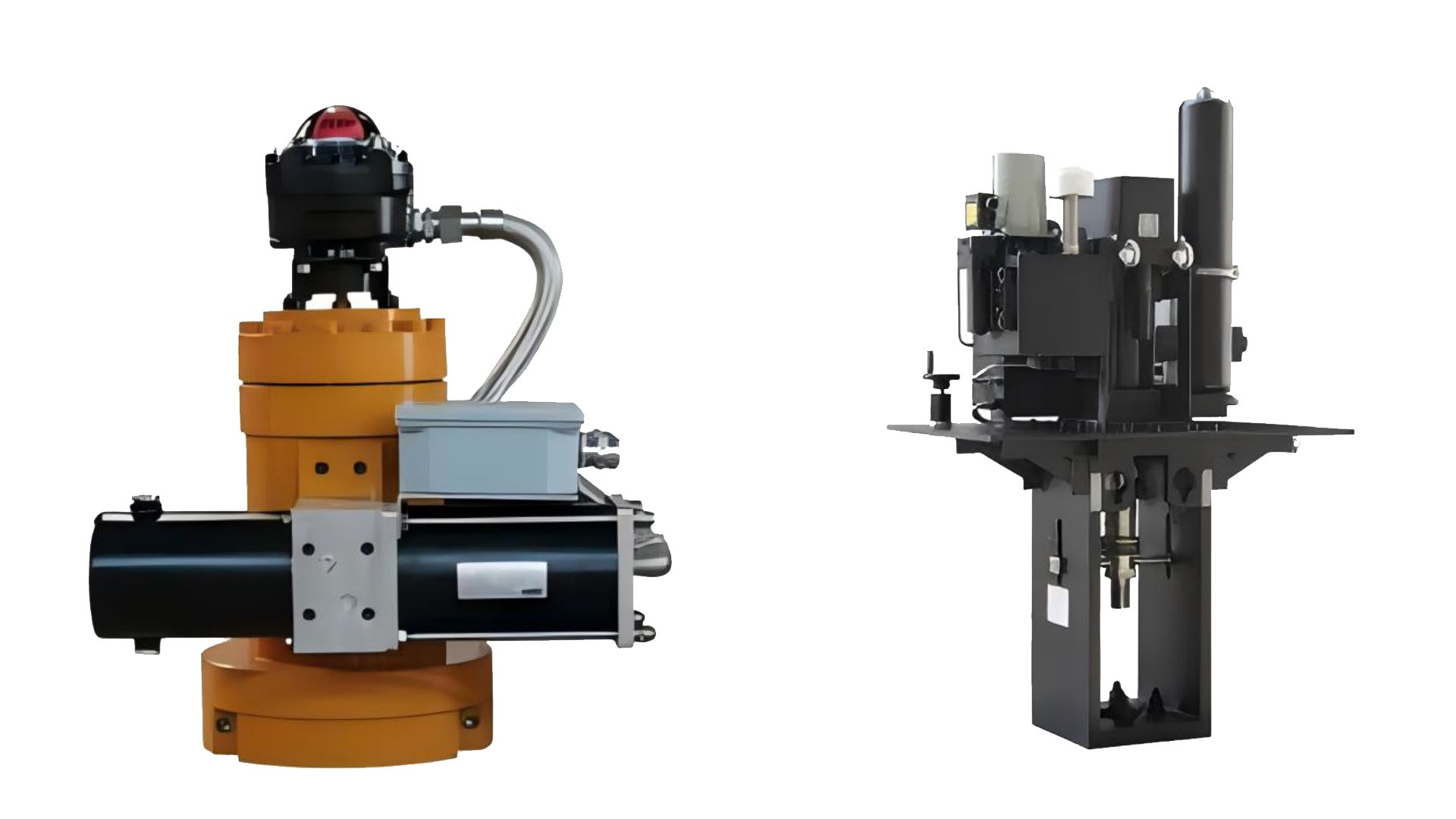

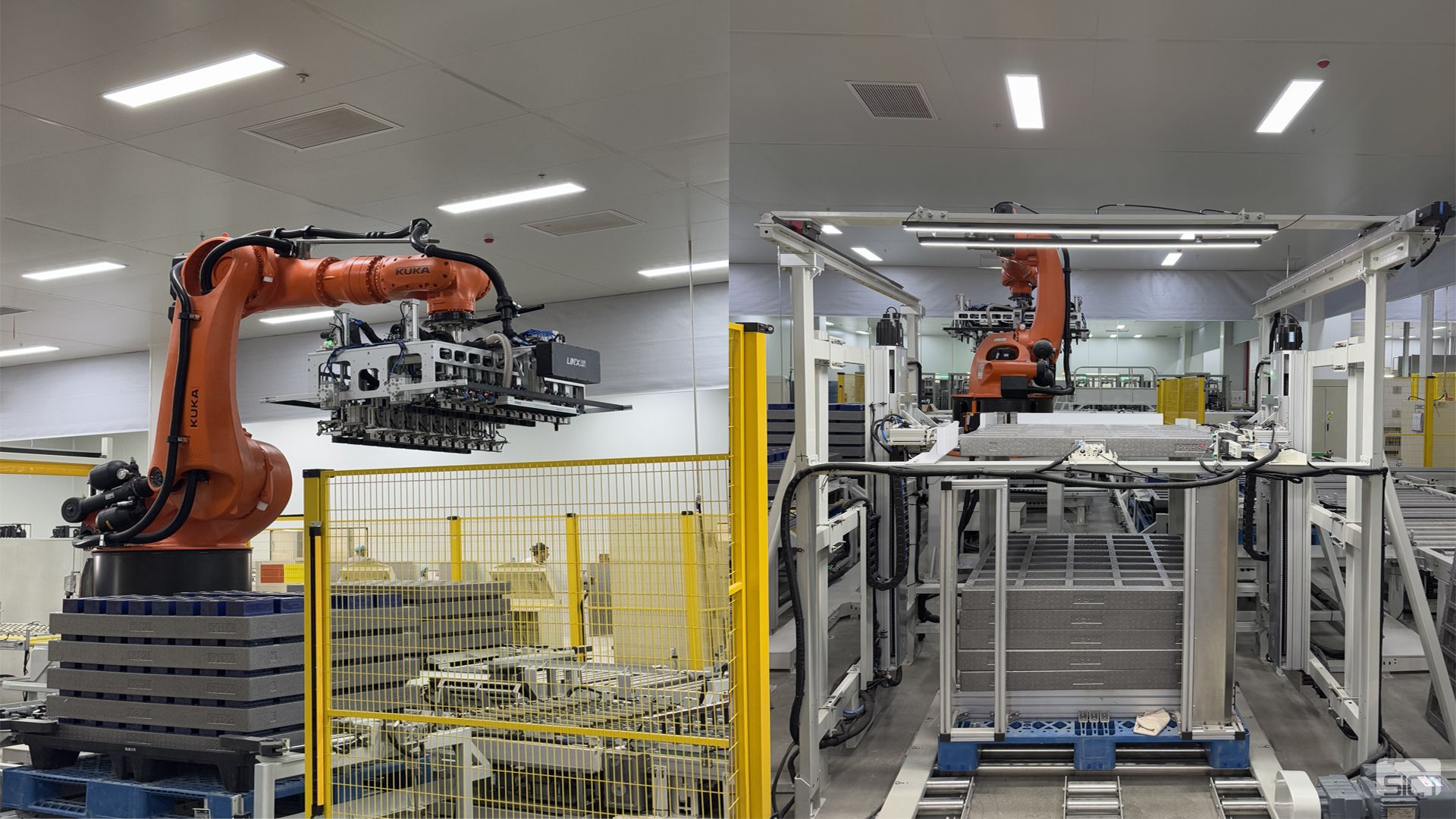

以开放式机器人控制系统为基础,提供定制化的产线装配解决方案。形成了面向新能源、航空航天、机械加工等领域的智能上下料、料库系统、输送线、机器视觉等机电信息一体化产品。

采用开放式架构的工业级控制系统,其核心优势在于支持二次开发平台,为机电一体化技术与自动化产品提供高度灵活的定制能力;内置嵌入式工业CPU板卡,支持用户通过软件接口和硬件扩展模块快速接入第三方设备(如视觉系统、力控传感器),实现复杂工艺的协同控制。

内置嵌入式工业CPU板卡,支持用户通过软件接口和硬件扩展模块快速接入第三方设备(如视觉系统、力控传感器),实现复杂工艺的协同控制。

通过高速、高精度的轨迹规划与多轴联动技术,满足搬运场景中对精度和节拍的严苛要求,尤其适配码垛机器人对垛型稳定性和效率的需求。

手持示教编程器结合5.6寸彩色液晶屏,支持示教编程与自定义语言混合开发,降低非标搬运任务的调试门槛,可广泛应用于搬运、焊接、涂胶、物流、车间柔性线等。

LS系列桁架上下料机器人:搭配视觉定位系统,TRC200控制机器人完成CNC机床、冲压设备的毛坯抓取与成品下料,支持多品种小批量生产的快速换型。

高密度码垛工作站:通过TRC200的现场总线同步控制输送线、拆垛机与码垛机器人,实现高速动态跟踪,解决物流高峰期的吞吐瓶颈。

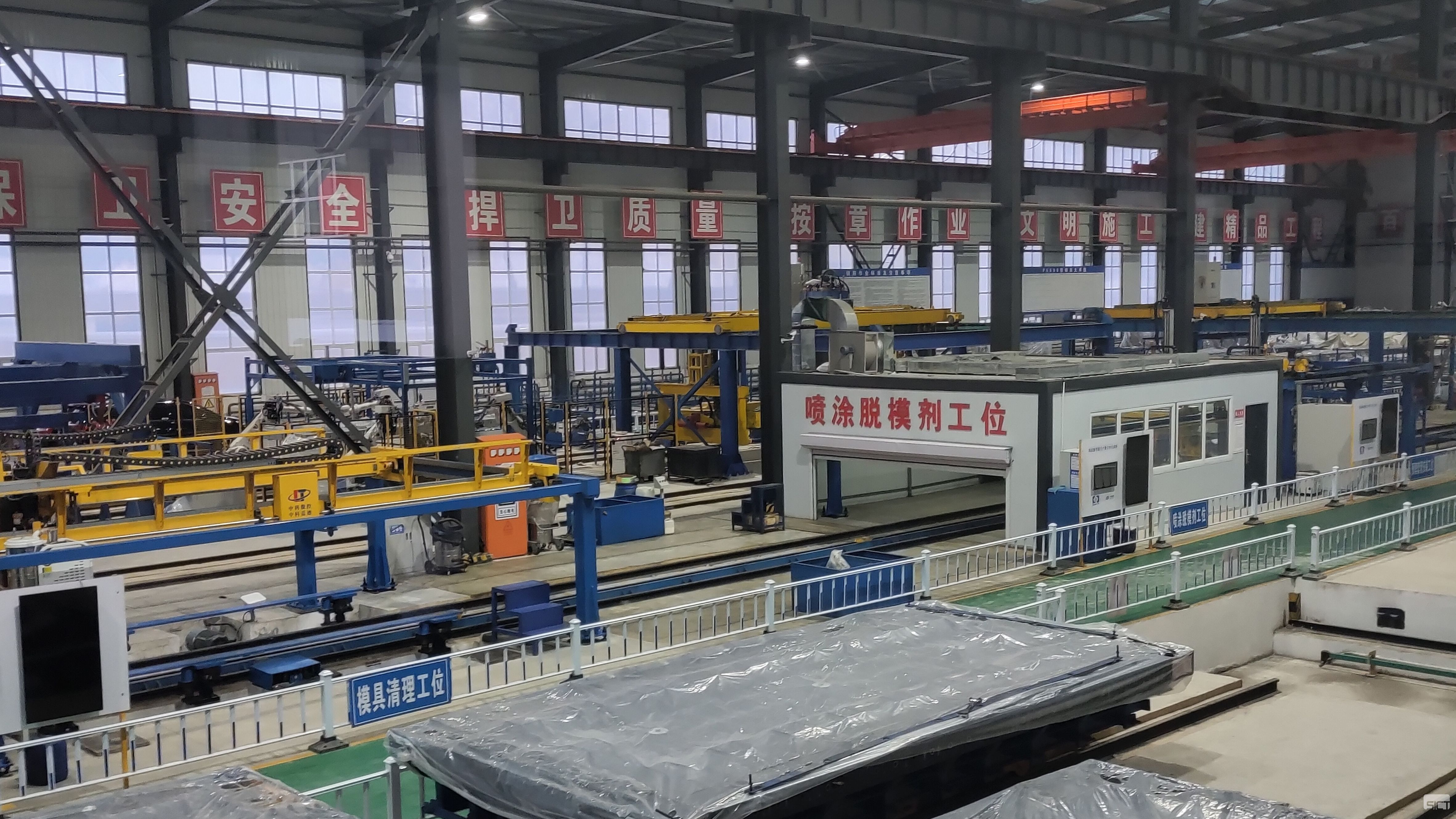

针对高铁行业特点,对现有产线的老旧设备进行电气改造升级、对控制系统扩展功能接口以及板厂数字孪生系统的基础上,针对清扫工位、喷涂工位、预埋套管工位、封锚工位、绑扎工位等进行工艺深度优化及定制化开发,开发具有知识产权的成套智能装备,形成特种自动化生产线。

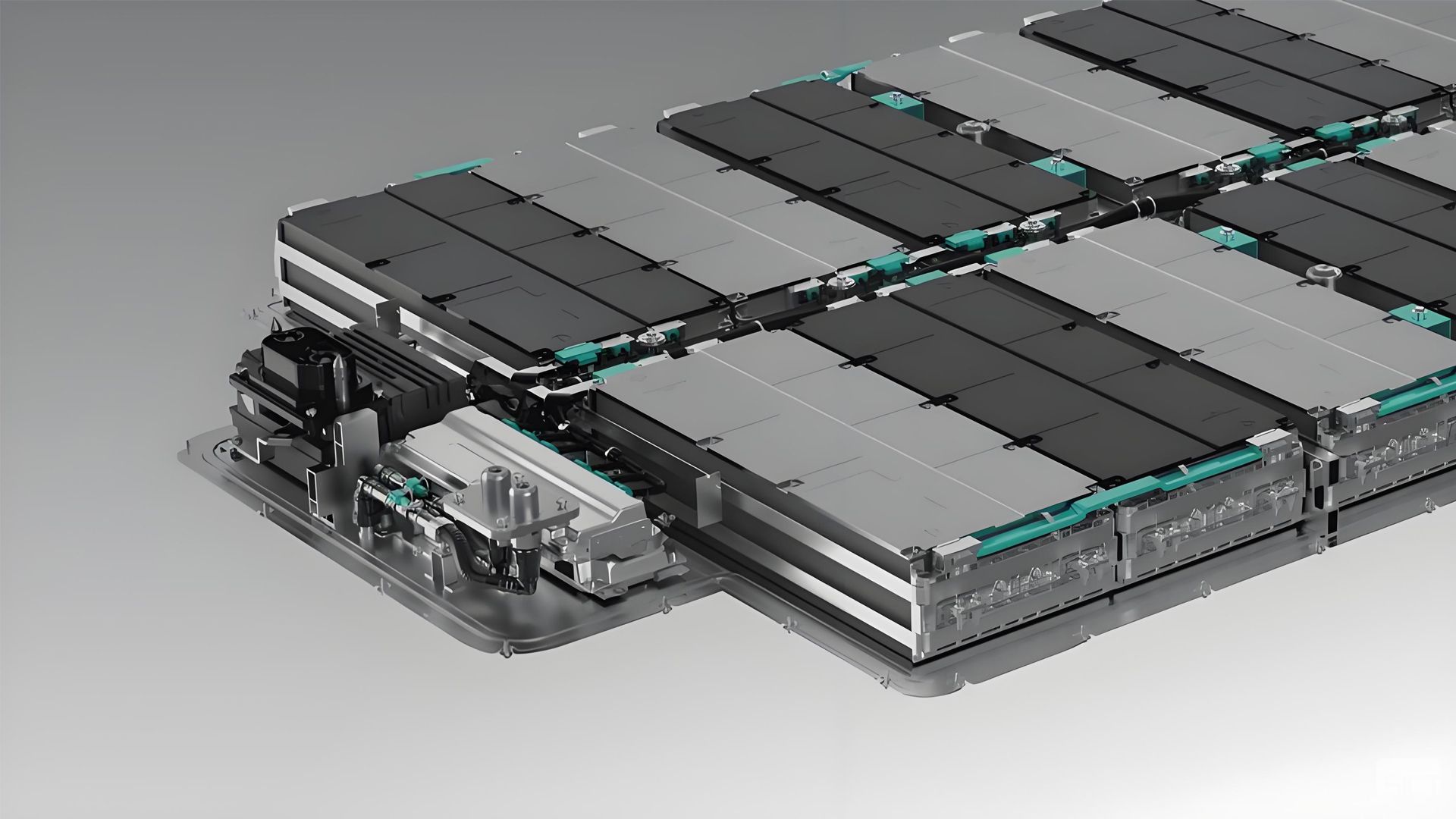

依托于机器人3D视觉引导技术,系统能够精确定位电池位置及姿态,在新能源电池拆包中实现高效操作。并通过多传感器融合与智能算法,使关节机器人具备环境感知和自主决策能力,显著提升生产效率和灵活性,适应多样化的生产需求,推动智能制造的发展。

机器人控制系统二次开发平台,实现对航空航天领域特种复合材料专用加工机床及系统的开发研制。专机通过集成视觉识别技术、多动力头柔性装夹技术、数字化三维测量技术,同时进行复合材料加工工艺深度研究优化,实现了多种类航空复合材料产品自动上下料、型号识别、柔性装夹、铣削钻孔加工、三维测量的全流程自动化过程,显著提升了生产效率与产品质量稳定性。

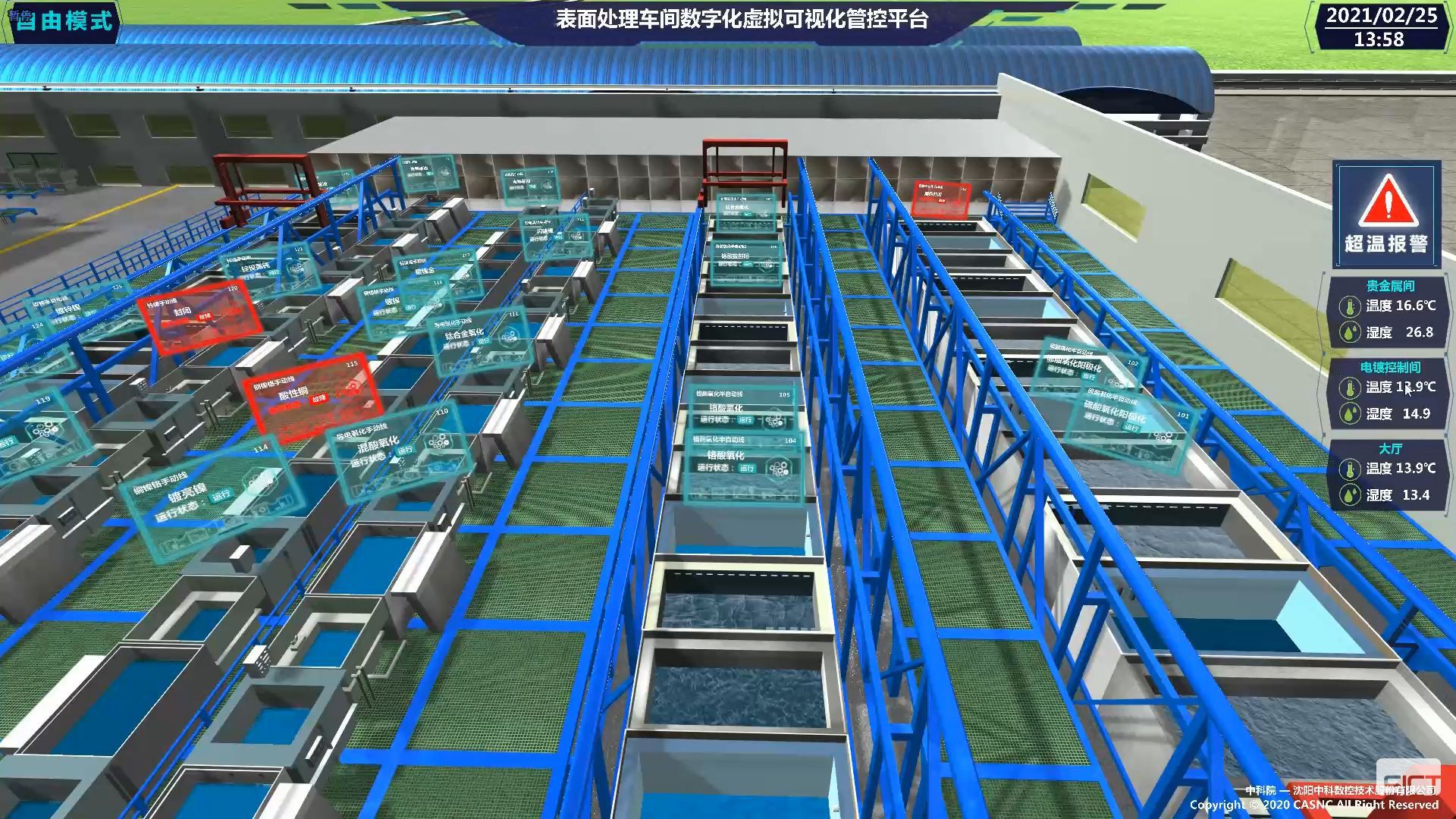

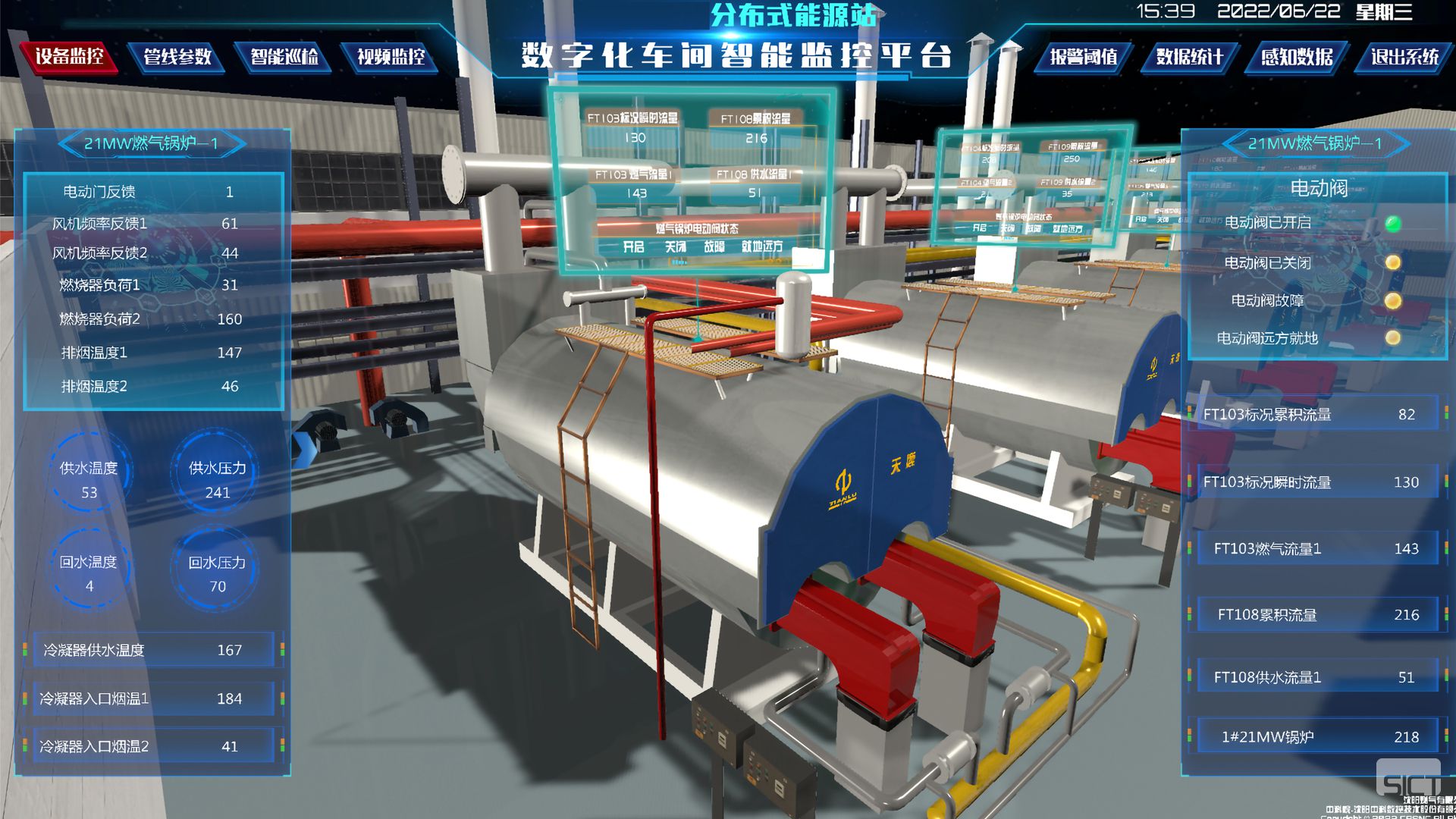

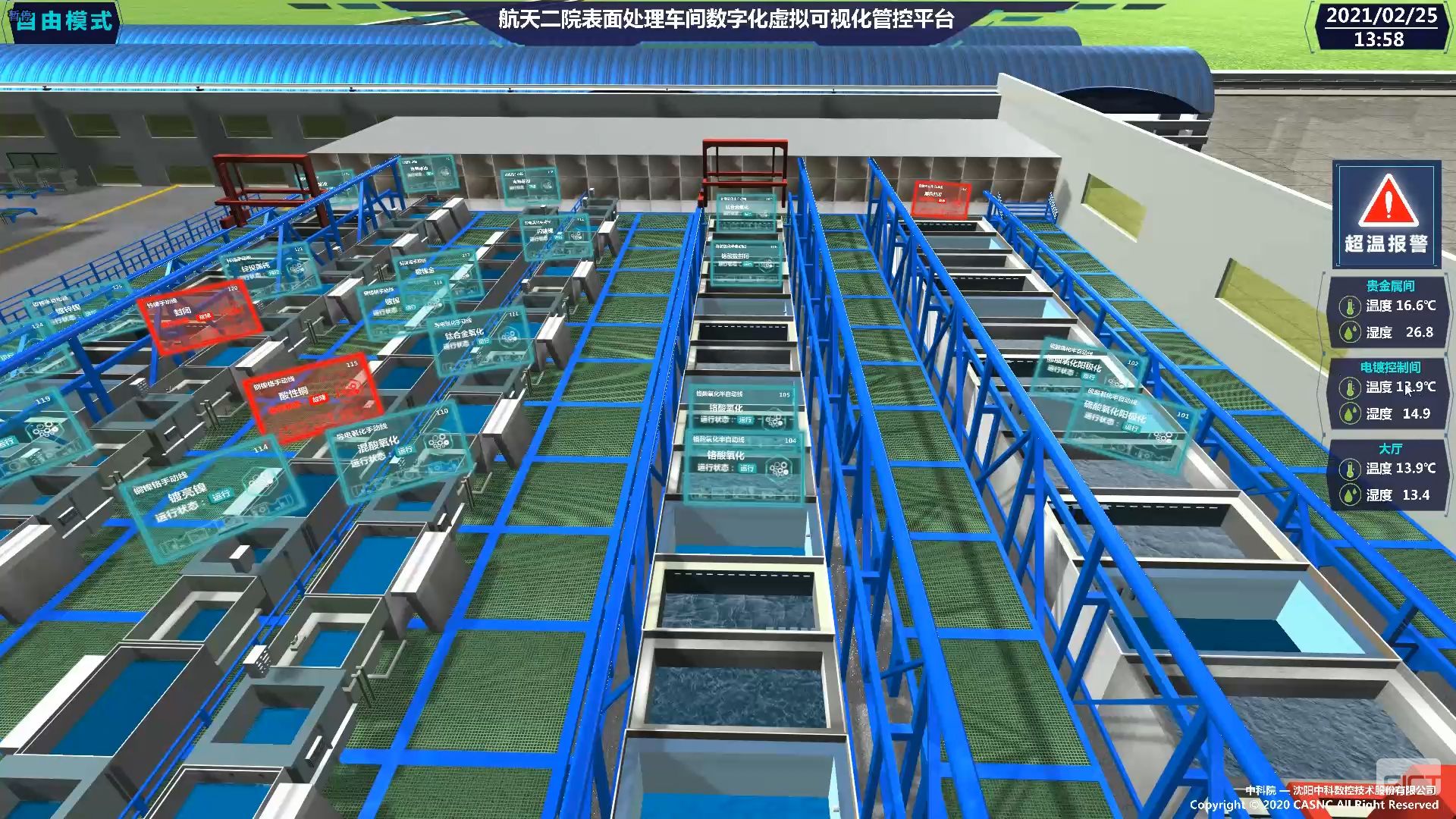

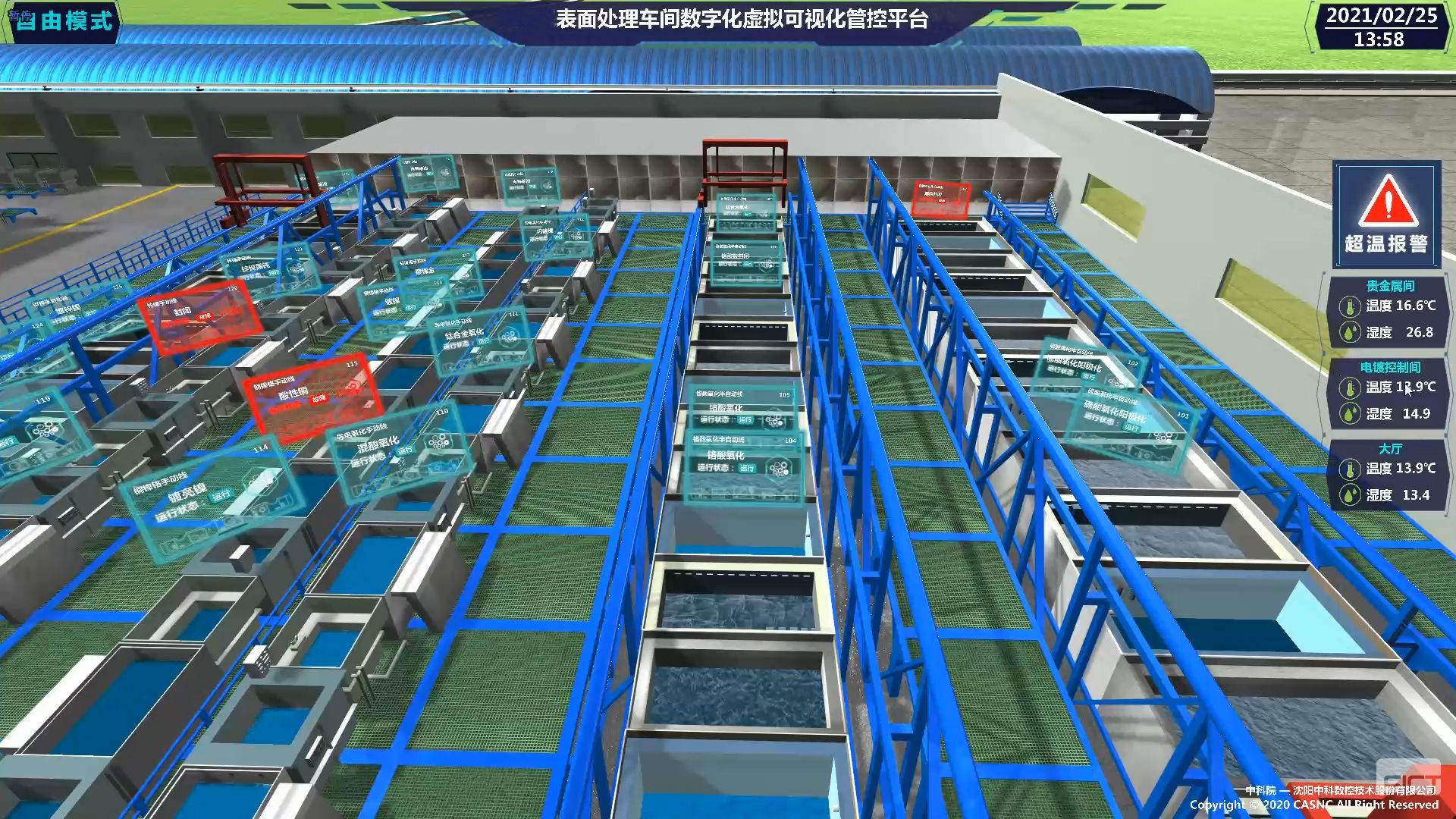

面向工业母机的数字化车间智能管控平台工业软件,具有异构多源设备互联互通平台、数字孪生智能管控平台、工业大数据平台、故障预测与健康管理平台、绿色能耗实时监控平台、视觉识别平台、MOM生产协同管理平台、实时调度与智能排产平台、云边协同服务平台等功能模块,实现多种国内外数控机床设备、热处理与表面处理设备、铸造与锻造设备、工业机器人与AGV、质量检测单元、仓储物流单元等设备的互联互通与互操作,广泛应用于航空航天、汽车制造等行业的机加、铸造、热表处理等工业母机重点领域数字化车间建设与智能化升级,显著实现提质增效。

其中,“航空制造领域数字化车间智能制造解决方案及实施”入选中国机械工业联合会发布的《2019中国智能制造十大实施案例》。

实现机加、热处理、表面处理、铸造、能源、矿山、仓储、物流、检测等现场设备的数字孪生实时监控,打通从设备层、车间层到工厂层的数据通道,以及实现与MES、PDM等系统的融合集成,做到从计划、生产和质检的全流程闭环管控。

数字孪生智能管控,实现数据驱动生产、数据驱动管理新模式。产品平台自主研制,安全可控,满足不同层次用户定制化需求。

实现了约2万余平车间:大件区(低压浇注机、回温炉、RGV、熔化炉、热法再生设备、落砂机、冷铁立体库、混砂机等设备)、小件生产线(制芯机、制芯混砂机、RGV、型板立体库、合箱砂型立体库、落砂机、回温炉、低压浇注机、砂芯立体库、芯盒存储立体库、表干炉、混砂机等)等约200余种设备互联互通;部署数字化车间监控与管理系统,实现铸造产线、浇注熔化设备、仓储物流设备、后处理设备、混砂设备、热法再生设备、除尘设备等多种异构多源设备的联网与实时数据采集与控制。

实现回火炉、氮化炉等70余台国内外不同设备联网,与用户工艺紧密结合,研制互联互通、工业大数据、视觉识别、MES系统、PDM系统工业互联等数字化车间建设。已在中航发集团建立热处理数字化车间应用示范,受到各界好评。

车间信息化涵盖自动线、手动线镀金、镀铜、镀银、镀锌、镀镍等关键数据釆集,通过构建异构多源数据采集平台、工业大数据分析与应用平台、数字孪生可视化平台和能耗采集平台,实现生产过程实时数据的数字孪生可视化;根据用户的定制化需求实现生产线信息化改造、数据自动采集、数字孪生可视化以及工业大数据的深度定制应用,包含工艺知识库、效率分析、生产任务流转、故障统计、电子工艺卡片、质检分析、能耗分析、槽液分析、权限管理等。

应用非标设计理念将生产工艺布置到AGV运输车上的非标定制化AGV产品应运而生,使生产工艺与物流仓储的达到完美融合,拓展了AGV的应用场景。

使用场景广泛,可将拧紧、装配、测试等工艺与物流转运相结合,降低管理成本,提升生产效率。

结合生产工艺,AGV上搭载协作机器人、集成自动化工装实现自动化工艺。

定位精度高,AGV小车上均设有二次定位装置,提升定位精度。

路径自动规划,与生产任务系统进行交互自动至指定地点进行工作。

通过设备间的信息传递自动转运,设备任务完成后自动将工件转运至下一工位。

设有工件自动调整工装,可先将部件外壳固定在AGV上,通过自动工装的配合逐步形成多级组件顺利对接,最终实现组件的速装配;具有二次定位装置,保证每次目标位置的一致性;自动工装具有全向2°及15mm浮动调节功能,以满足工件装配及转运需要。

设有升降、旋转、滚转等执行部件,将机匣相关部件安装在工装上后,可通过人员操作实现自动算法下的多轴联动程序,可通过人员操作实现自动算发下的多轴联动程序,并根据人员使用需要,实现“物动人不动”完成部件的装配,装配完成后自动转运至下一工位。

非标设备

根据特定需求定制的自动化AGV(自动导引车),用于高复杂度场景,搭载定制化导航系统(如混合导航技术),运用特殊负载适配(如超重/异形货物搬运)实现行业专用功能集成(如防爆、无尘环境等)。

物流转运

物流转运与仓储是AGV核心应用场景,采用自主研制的调度算法平台结合大模型算法。提升分拣效率与车辆调度效率,从而提升用户的生产效率。

自动装配

将AGV与机械臂集成后,能够完成拧紧压装等系列自动装配任务,降低人员成本,大幅提升工艺环节的自动化程度。

生产管理

提升产能与生产效率,支持多品种小批量生产实现柔性生产,设备切换时间缩短30%通过避障系统及实时监控,物流环节事故率降低60%。

应用于汽车产业如底盘、动力、电池、总成等生产线、完成产线物料搬运。主要采用激光/视觉导航等方式、具备多机协同、柔性部署的特点。

应用于物料仓储中心、搭配立体库完成物流仓储与分拣。采用动态路径规划、多层穿梭车负责取送料、大大提高物料处理能力。

应用于医院药品/标本运输、以及手术室的物资配送,降低医疗人员劳动强度,优化手术管理流程。

应用于特种环境需要,采用防爆/防水结构设计、可远程控制或自动采集数据、完成极端环境下的巡检排故等需求。